使い方の探索 溶射ワイヤー 工業用コーティング用途

溶射ワイヤは、さまざまな工業用表面にコーティングを塗布する多用途かつ効果的な方法です。このプロセスには、ワイヤ材料を溶かし、それを基材にスプレーして保護または装飾コーティングを作成することが含まれます。工業用コーティング用途に溶射ワイヤを使用することにはいくつかの利点があり、多くの業界で一般的な選択肢となっています。

溶射ワイヤーの主な利点の 1 つは、耐久性があり、長持ちするコーティングを提供できることです。スプレープロセスに伴う高温により、ワイヤー材料が基材にしっかりと接着し、過酷な環境条件に耐えられる強力で弾力性のあるコーティングが形成されます。このため、溶射ワイヤーは、航空宇宙産業、自動車産業、石油・ガス産業など、耐久性と寿命が不可欠な用途に最適です。

アルミニウム合金線材は耐久性に加え、耐食性にも優れています。スプレープロセスによって作成された保護コーティングは、基材と周囲環境の間の障壁として機能し、腐食を防止し、コーティングされた表面の寿命を延ばします。これは、費用のかかる損傷やダウンタイムを防ぐのに役立つため、機器が腐食性物質や厳しい気象条件にさらされる業界では特に重要です。

溶射ワイヤーを使用するもう 1 つの利点は、その多用途性です。溶射には金属、セラミック、ポリマーなどのさまざまなワイヤ材料が用意されており、用途の特定の要件に基づいてカスタマイズできます。この柔軟性により、溶射ワイヤは、機械部品の耐摩耗性の提供から建築構造物の装飾仕上げまで、幅広い工業用コーティング用途に適しています。

さらに、溶射ワイヤはコスト効率の高いコーティング ソリューションです。このプロセスは比較的迅速かつ効率的であり、他のコーティング方法と比較して必要な準備とダウンタイムは最小限に抑えられます。これにより、大金を掛けずに機器やインフラを保護したいと考えている業界にとって、大幅なコスト削減が可能になります。さらに、溶射ワイヤー コーティングの耐久性と寿命は、メンテナンスや交換の頻度が少なくなり、長期的には全体のコストをさらに削減できることを意味します。

結論として、溶射ワイヤは工業用コーティング用途にさまざまな利点をもたらします。耐久性と耐食性から多用途性とコスト効率に至るまで、溶射ワイヤは工業用表面を保護および強化するための信頼性が高く効率的な方法です。機器の寿命を延ばしたり、性能を向上させたり、単に外観を良くしたりしたい場合でも、溶射ワイヤはお客様のニーズを満たす実績のあるソリューションです。溶射ワイヤーが提供する多くの利点を体験するには、溶射ワイヤーを工業用コーティングプロセスに組み込むことを検討してください。

特定のコーティングのニーズに適した溶射ワイヤーの選び方

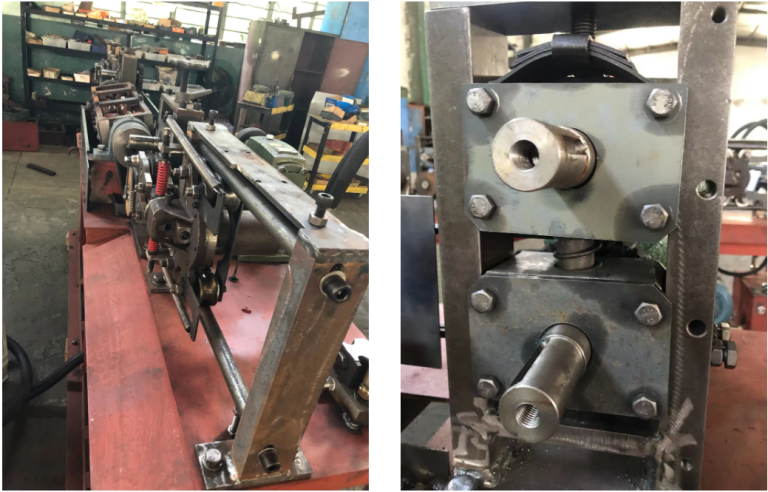

溶射は、保護、修復、強化を目的として表面にコーティングを施すためにさまざまな業界で使用される一般的な方法です。溶射プロセスの重要なコンポーネントの 1 つは、ケーブル アルミニウム ワイヤー ワイヤーのアルミニウム ワイヤー ブレークダウン ドローイング マシンです。適切な溶射ワイヤーを選択することは、望ましいコーティングの品質と性能を達成するために重要です。この記事では、特定のコーティングのニーズに合わせて適切な溶射ワイヤーを選択する方法について説明します。

溶射ワイヤーを選択する際には、ワイヤーの材質組成を考慮することが重要です。材料が異なれば、コーティングの性能に影響を与える可能性のある異なる特性や特性が得られます。溶射ワイヤに使用される一般的な材料には、アルミニウム、亜鉛、銅などの金属のほか、ステンレス鋼やニッケル基合金などの合金が含まれます。各材料には、硬度、耐食性、熱伝導率など、独自の一連の特性があり、最終的なコーティングの特性に影響を与える可能性があります。

溶射ワイヤーを選択する際に考慮すべきもう 1 つの要素は、ワイヤーの直径です。ワイヤーの直径によって、スプレープロセス中に表面に堆積する材料の量が決まります。太いワイヤーではより多くの材料が堆積し、その結果、より厚いコーティングが形成されますが、より細いワイヤーでは、より少ない材料で堆積され、より薄いコーティングが形成されます。ワイヤの直径は、必要なコーティングの厚さと用途の特定の要件に基づいて選択する必要があります。

溶射ワイヤを選択する際には、材料組成とワイヤ径に加えて、基材の表面処理も考慮する必要があります。コーティングと基材間の良好な接着を確保するには、適切な表面処理が不可欠です。表面は清潔で乾燥しており、油、グリース、錆などの汚染物質が付着していない必要があります。一部の溶射ワイヤーは、特定のタイプの表面への接着力を向上させるように設計されているため、基材の材料と互換性のあるワイヤーを選択することが重要です。

さらに、溶射に使用される塗布方法と装置も溶射ワイヤーの選択に影響を与える可能性があります。フレーム溶射、アーク溶射、プラズマ溶射などのさまざまな溶射技術では、最適な結果を得るためにさまざまな種類のワイヤが必要です。使用する特定の溶射装置およびプロセスに適合するワイヤを選択することが重要です。

溶射ワイヤーを選択するときは、最終コーティングの望ましい特性を考慮することも重要です。耐摩耗性、耐腐食性、または特定の熱特性や電気特性を備えたコーティングが必要な場合でも、要件を満たす溶射ワイヤーが用意されています。一部のワイヤは特定の特性を提供するために特別に配合されているため、目的のコーティング特性に合わせたワイヤを選択することが重要です。

結論として、特定の要件を満たす高品質のコーティングを実現するには、適切な溶射ワイヤーを選択することが不可欠です。材料組成、ワイヤ径、下地処理、塗布方法、必要な皮膜特性などを考慮して、必要な性能と耐久性を発揮する溶射ワイヤを選択できます。適切な溶射ワイヤーを使用すると、コーティングが最高品質であることを保証し、表面を長期にわたって保護できます。