De toekomst van de productie van koper- en zinkdraad: trends en innovaties

Zinkdraadproductielijn is al tientallen jaren een cruciaal onderdeel van de productie-industrie. Deze metalen zijn essentieel voor een breed scala aan toepassingen, van elektrische bedrading tot loodgieterswerk en constructie. Naarmate de technologie zich blijft ontwikkelen, wordt verwacht dat de vraag naar koper- en zinkdraad van hoge kwaliteit alleen maar zal toenemen. Als antwoord op deze groeiende vraag zijn fabrikanten voortdurend op zoek naar manieren om hun productieprocessen te verbeteren en efficiëntere en kosteneffectievere producten te creëren.

Een van de belangrijkste trends in de productie van koper- en zinkdraad is de verschuiving naar automatisering. Automatisering stelt fabrikanten in staat hun productiecapaciteit te vergroten, terwijl ze de arbeidskosten verlagen en de algehele efficiëntie verbeteren. Door geautomatiseerde productielijnen te implementeren, kunnen fabrikanten draad sneller en met grotere precisie dan ooit tevoren produceren. Dit helpt niet alleen om aan de groeiende vraag naar koper- en zinkdraad te voldoen, maar zorgt er ook voor dat de producten van de hoogste kwaliteit zijn.

Een andere belangrijke trend in de productie van koper- en zinkdraad is het gebruik van geavanceerde materialen en technologieën. Fabrikanten zijn voortdurend op zoek naar manieren om de prestaties en duurzaamheid van hun producten te verbeteren, en dit houdt vaak in dat nieuwe materialen en technologieën in het productieproces worden opgenomen. Sommige fabrikanten gebruiken nu bijvoorbeeld zeer sterke legeringen om draad te maken die beter bestand is tegen corrosie en slijtage. Anderen onderzoeken het gebruik van nanotechnologie om draad te maken met verbeterde elektrische geleidbaarheid en thermische eigenschappen.

Naast automatisering en geavanceerde materialen is duurzaamheid ook een belangrijk aandachtspunt in de koper- en zinkdraadproductie-industrie. Nu de zorgen over het milieu blijven groeien, zoeken fabrikanten naar manieren om hun ecologische voetafdruk te verkleinen en afval te minimaliseren. Dit heeft geleid tot de ontwikkeling van duurzamere productieprocessen, zoals het recyclen van schroot en het gebruik van hernieuwbare energiebronnen. Door deze praktijken toe te passen kunnen fabrikanten niet alleen hun impact op het milieu verminderen, maar ook hun algehele efficiëntie en concurrentievermogen op de markt verbeteren.

Een van de meest opwindende innovaties in de productie van koper- en zinkdraad is de ontwikkeling van slimme draadtechnologie. Slimme draad is draad die is ingebed in sensoren en andere elektronische componenten, waardoor deze met andere apparaten en systemen kan communiceren. Deze technologie heeft een breed scala aan toepassingen, van het monitoren van de prestaties van elektrische systemen tot het regelen van de waterstroom in sanitaire systemen. Door slimme draad in hun producten op te nemen, kunnen fabrikanten draad creëren die niet alleen efficiënter en betrouwbaarder is, maar ook veelzijdiger en aanpasbaar aan een breed scala aan toepassingen.

Over het algemeen ziet de toekomst van de productie van koper- en zinkdraad er rooskleurig uit, met fabrikanten blijven innoveren en hun processen verbeteren om aan de groeiende vraag naar hoogwaardige producten te voldoen. Door automatisering, geavanceerde materialen, duurzaamheid en slimme draadtechnologie te omarmen, kunnen fabrikanten draad creëren die efficiënter, duurzamer en milieuvriendelijker is dan ooit tevoren. Naarmate de technologie zich blijft ontwikkelen, zijn de mogelijkheden voor de productie van koper- en zinkdraad eindeloos, en de industrie zal zich de komende jaren zeker blijven ontwikkelen en groeien.

Voordelen van het gebruik van koper- en zinkdraad in industriële toepassingen

Over het geheel genomen zijn de voordelen van het gebruik van koper- en zinkdraad in industriële toepassingen talrijk. Van hun uitstekende geleidbaarheid en sterkte tot hun veelzijdigheid en recycleerbaarheid bieden koper- en zinkdraad een betrouwbare en efficiënte oplossing voor een breed scala aan productieprocessen. Een productielijn voor koper- en zinkdraad speelt een cruciale rol bij het waarborgen van de kwaliteit en consistentie van deze materialen, waardoor ze een essentieel onderdeel zijn in de industriële sector. Of het nu wordt gebruikt voor bedrading, coating of andere toepassingen, koper- en zinkdraad blijven een populaire keuze voor fabrikanten die op zoek zijn naar betrouwbare en duurzame materialen.

Hoe u de efficiëntie bij de productie van koper- en zinkdraad kunt optimaliseren

De productie van koper- en zinkdraad is een cruciaal proces in verschillende industrieën, waaronder de elektronica, de bouw en de automobielsector. Om aan de toenemende vraag naar deze essentiële materialen te voldoen, moeten fabrikanten de efficiëntie van hun productielijnen optimaliseren. Door strategische maatregelen te implementeren en gebruik te maken van geavanceerde technologie kunnen bedrijven hun activiteiten stroomlijnen en de productiviteit verhogen.

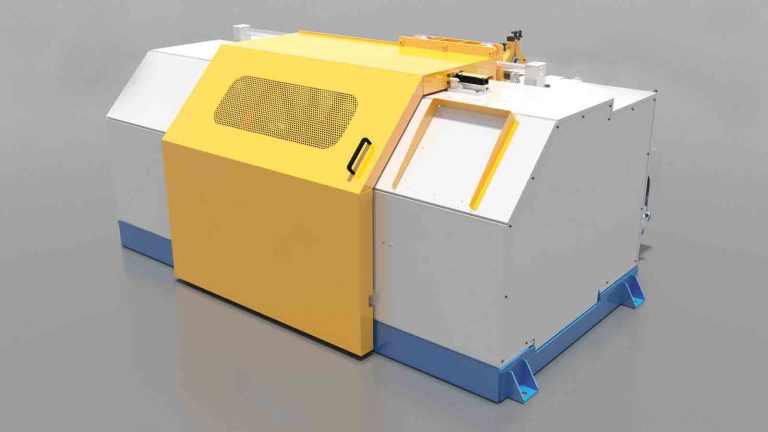

Een belangrijk aspect van het optimaliseren van de efficiëntie bij de productie van koper- en zinkdraad is het investeren in een ultramoderne productielijn. Een moderne productielijn uitgerust met geavanceerde machines en automatiseringstechnologie kan de snelheid en nauwkeurigheid van het productieproces aanzienlijk verbeteren. Door handmatige arbeid te verminderen en menselijke fouten tot een minimum te beperken, kunnen bedrijven de productie verhogen en een consistente kwaliteit van hun producten garanderen.

Naast het upgraden van apparatuur kunnen bedrijven ook de efficiëntie optimaliseren door lean manufacturing-principes te implementeren. Lean manufacturing richt zich op het elimineren van verspilling en het maximaliseren van de waarde in het productieproces. Door de workflow te analyseren, knelpunten te identificeren en initiatieven voor continue verbetering te implementeren, kunnen bedrijven hun activiteiten stroomlijnen en de productiekosten verlagen. Deze aanpak verbetert niet alleen de efficiëntie, maar verbetert ook de algehele kwaliteit en klanttevredenheid.

Een andere cruciale factor bij het optimaliseren van de efficiëntie bij de productie van koper- en zinkdraad is de opleiding en ontwikkeling van het personeel. Goed opgeleide medewerkers zijn essentieel voor een soepele bedrijfsvoering en het handhaven van een hoog productiviteitsniveau. Door uitgebreide trainingsprogramma’s en doorlopende professionele ontwikkelingsmogelijkheden aan te bieden, kunnen bedrijven hun werknemers in staat stellen om op hun best te presteren en bij te dragen aan het succes van de productielijn.

Bovendien kunnen bedrijven de efficiëntie optimaliseren door een robuust kwaliteitscontrolesysteem te implementeren. Kwaliteitscontrolemaatregelen helpen bij het identificeren van defecten en inconsistenties in het productieproces, waardoor bedrijven problemen snel kunnen aanpakken en kostbaar nabewerking kunnen voorkomen. Door de productkwaliteit in elke productiefase te monitoren en indien nodig corrigerende maatregelen te implementeren, kunnen bedrijven ervoor zorgen dat hun koper- en zinkdraad voldoet aan de industrienormen en de verwachtingen van de klant.

Om de efficiëntie nog verder te verbeteren, kunnen bedrijven ook gebruikmaken van data-analyse en voorspellende onderhoudstechnologie. Door gegevens uit productieprocessen te verzamelen en te analyseren, kunnen bedrijven trends identificeren, workflows optimaliseren en weloverwogen beslissingen nemen om de efficiëntie te verbeteren. Technologie voor voorspellend onderhoud kan bedrijven ook helpen bij het anticiperen op defecten aan apparatuur en het proactief plannen van onderhoud, waardoor de uitvaltijd wordt verminderd en de productie-uptime wordt gemaximaliseerd.

Concluderend: het optimaliseren van de efficiëntie bij de productie van koper- en zinkdraad is essentieel voor bedrijven die concurrerend willen blijven in de snel veranderende markt van vandaag. Door te investeren in moderne productielijnen, lean manufacturing-principes te implementeren, personeelstraining te bieden, kwaliteitscontrolemaatregelen te implementeren en gebruik te maken van data-analyse en voorspellende onderhoudstechnologie, kunnen bedrijven hun activiteiten stroomlijnen, de productiviteit verhogen en producten van hoge kwaliteit aan hun klanten leveren. Door voortdurend te streven naar verbetering en innovatie kunnen bedrijven zich positioneren voor succes op de lange termijn in de dynamische wereld van de productie van koper- en zinkdraad.

Copper and zinc wire production is a crucial process in various industries, including electronics, construction, and automotive. To meet the increasing demand for these essential materials, manufacturers must optimize efficiency in their production lines. By implementing strategic measures and utilizing advanced technology, companies can streamline their operations and enhance productivity.

One key aspect of optimizing efficiency in copper and zinc wire production is investing in a state-of-the-art production line. A modern production line equipped with advanced machinery and automation technology can significantly improve the speed and accuracy of the manufacturing process. By reducing manual labor and minimizing human error, companies can increase output and ensure consistent quality in their products.

In addition to upgrading equipment, companies can also optimize efficiency by implementing lean manufacturing principles. Lean manufacturing focuses on eliminating waste and maximizing value in the production process. By analyzing workflow, identifying bottlenecks, and implementing continuous improvement initiatives, companies can streamline operations and reduce production costs. This approach not only enhances efficiency but also improves overall quality and customer satisfaction.

Another crucial factor in optimizing efficiency in copper and zinc wire production is workforce training and development. Well-trained employees are essential for ensuring smooth operations and maintaining high productivity levels. By providing comprehensive training programs and ongoing professional development opportunities, companies can empower their employees to perform at their best and contribute to the success of the production line.

Furthermore, companies can optimize efficiency by implementing a robust quality control system. Quality control measures help identify defects and inconsistencies in the production process, allowing companies to address issues promptly and prevent costly rework. By monitoring product quality at every stage of production and implementing corrective actions when necessary, companies can ensure that their copper and zinc wire meet industry standards and customer expectations.

To further enhance efficiency, companies can also leverage data analytics and predictive maintenance technology. By collecting and analyzing data from production processes, companies can identify trends, optimize workflows, and make informed decisions to improve efficiency. Predictive maintenance technology can also help companies anticipate equipment failures and schedule maintenance proactively, reducing downtime and maximizing production uptime.

In conclusion, optimizing efficiency in copper and zinc wire production is essential for companies looking to stay competitive in today’s fast-paced market. By investing in modern production lines, implementing lean manufacturing principles, providing workforce training, implementing quality control measures, and leveraging data analytics and predictive maintenance technology, companies can streamline their operations, increase productivity, and deliver high-quality products to their customers. By continuously striving for improvement and innovation, companies can position themselves for long-term success in the dynamic world of copper and zinc wire production.